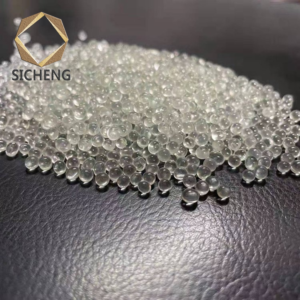

Le microsfere di vetro per macinazione sono piccole microsfere sferiche realizzate con vari tipi di vetro (come il silicato sodico-calcico, il borosilicato o il silicato di zirconio) che vengono utilizzate in applicazioni di macinazione, fresatura e lucidatura. Servono come mezzi di macinazione nei processi meccanici per scomporre, disperdere o raffinare i materiali.

Utilizzi comuni della macinazione delle perle di vetro:

Industria delle vernici e dei rivestimenti : utilizzato nei mulini a sfere per disperdere i pigmenti e ottenere particelle di dimensioni fini.

Prodotti farmaceutici e cosmetici : aiuta a omogeneizzare e ridurre le dimensioni delle particelle in creme, unguenti e sospensioni.

Produzione di inchiostro : utilizzata per macinare e disperdere i pigmenti di inchiostro.

Ceramica e minerali : facilita la macinazione a umido o a secco di polveri ceramiche e minerali.

Biotecnologia e distruzione cellulare : utilizzato nei mulini a sfere per rompere le cellule e procedere all’estrazione di DNA/RNA.

Test ambientali : utilizzati nella macinazione di terreni e sedimenti per l’analisi.

Tipi di perle di vetro per la molatura:

Perle di vetro sodico-calcico : macinazione economica e multiuso.

Perle di vetro borosilicato : più resistenti agli agenti chimici, adatte alle condizioni più difficili.

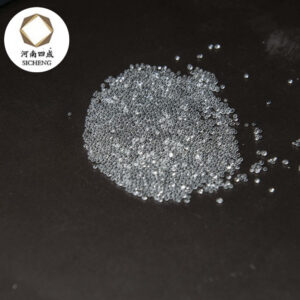

Perle di silicato di zirconio : densità più elevata, ideali per la macinazione fine e la fresatura ad alto impatto.

Perline di ceramica : a volte utilizzate come alternativa per una maggiore durata.

Proprietà principali:

Dimensioni: in genere il diametro varia da 0,1 mm a 3 mm .

Durezza: varia in base alla composizione del vetro (le perle di zirconio sono più dure).

Densità: influisce sull’efficienza della macinazione (le perle più dense forniscono una maggiore forza d’impatto).

Resistenza chimica: importante per evitare contaminazioni in applicazioni sensibili.

Vantaggi:

Riduzione uniforme delle dimensioni delle particelle

Chimicamente inerte (non reagisce con la maggior parte dei materiali)

Riutilizzabile (a seconda del processo)

La superficie liscia riduce al minimo l’usura delle attrezzature